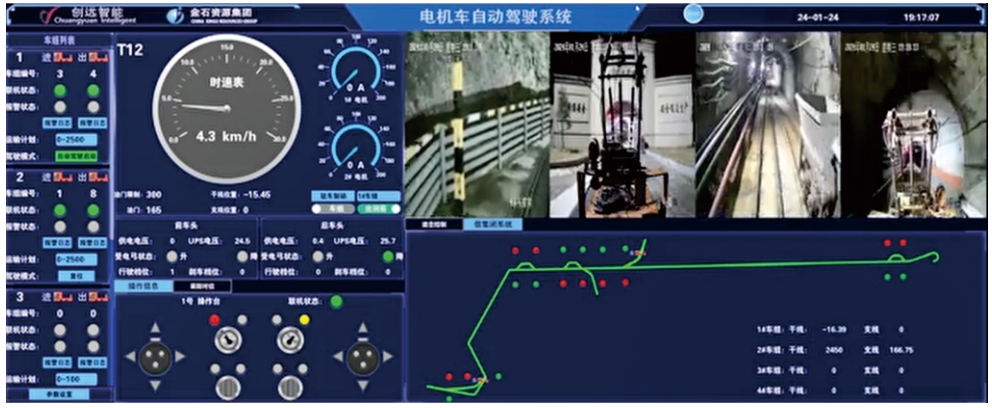

电机车自动驾驶系统

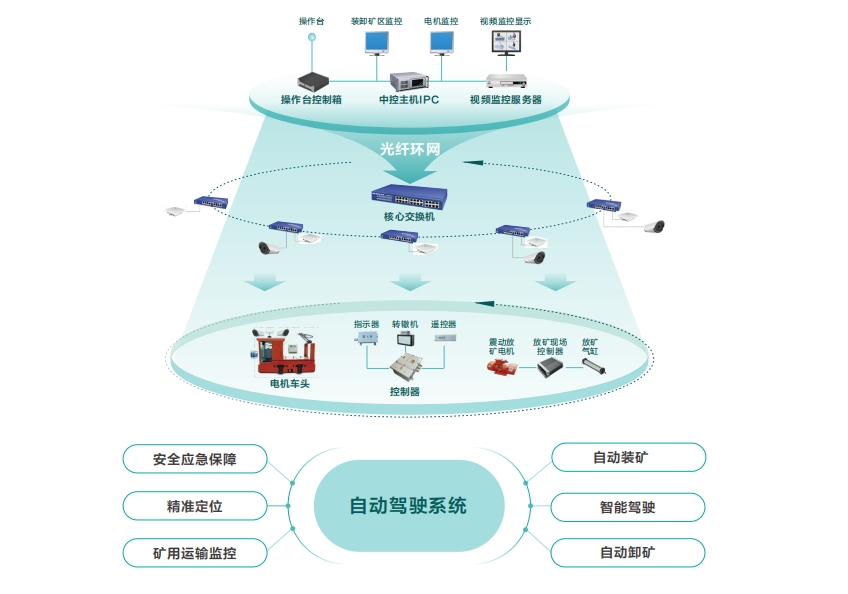

矿用有轨装备自动驾驶系统是基于AI技术,面向井下低照度、易爆环境的矿用电机车、单轨吊等矿用运输车辆的无人驾驶系统。系统以高速无线通信、光纤环网或5G通信技术为传输平台,以自主研发的矿用运输监控系统为安全依托,采用井下机车精确定位技术、GIS技术、机器视觉技术、UWB厘米级定位技术和机车安全应急保障技术,并搭载独创的机车智能驾驶算法,实现机车物料矿石装、运、卸全过程的无人化驾驶作业。

系统功能

溜井和放矿坑料位检测技术 利用我司专门开发的 X 波段雷达和单束激光相结合,自动检 |

卸载站料位及卡矿监测 料位传感器实时检测卸载站中的料位,当车辆行驶至卸载站 |

|

自动装矿 自动装矿技术是机车自主运行的关键环节,无论在地下还是地 |

机车无人运行控制 车载控制器通过网络接受远程控制中心系统的指令,自动调节 |

机车自主运行变速巡航 基于巡航原理,建立车辆变速巡航模型(自适应巡航模型)。根据生产优化调度软件模型发出的行车指令,结合轨道/道路客观分布状况,即前方直道弯道状况,是否需要避让等,实现行车自适应轨道和调度指令,自主调节行车速度,使装矿、行走、卸矿整个过程达到自主运行,这是1人控制多台机车的核心所在。

|

|

我们能帮忙找点什么

服务热线

地址:长沙高新开发区岳麓西大道2450号环创园C-3栋

版权所有 © 2025 湖南创远高新机械有限责任公司